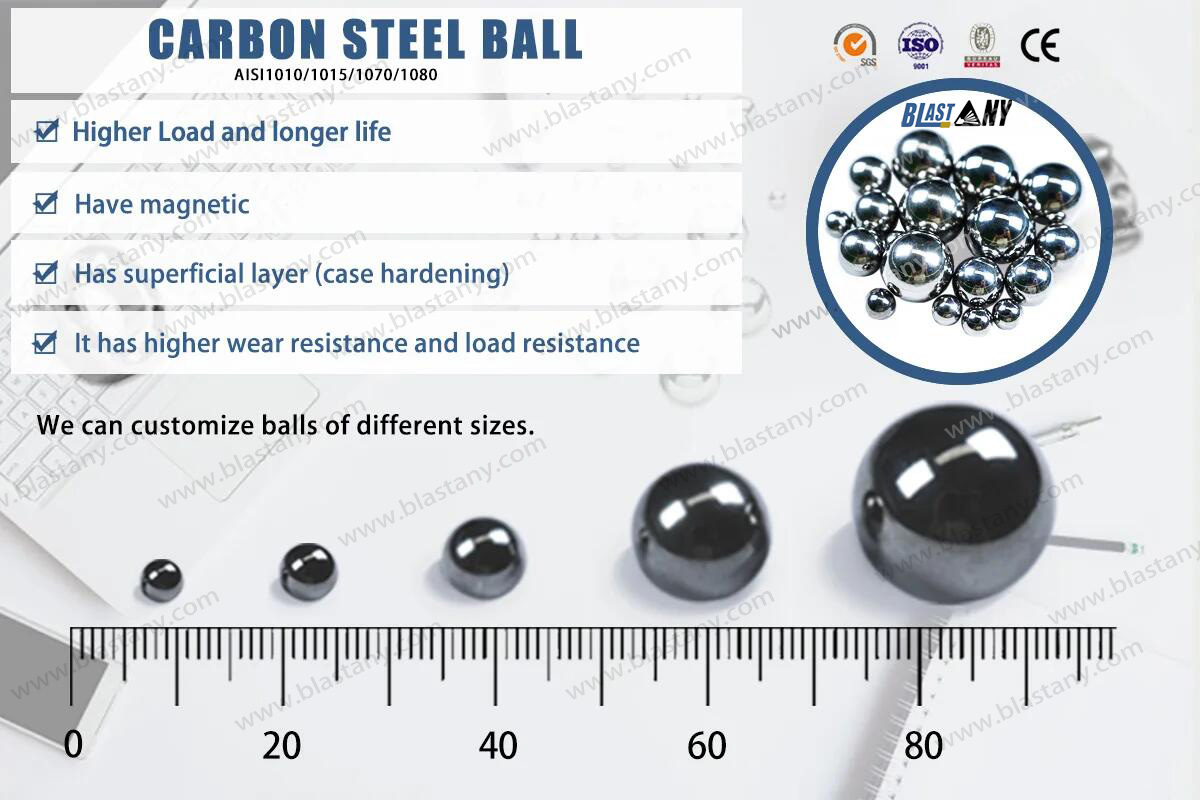

AISI1010/1015/1085 Hoog/Laag koolstofstalen kogel 0,8 mm – 50,8 mm Koolstofstalen kogel voor fietslagers kettingwiel

Productbeschrijving

Kogel van staal met een laag koolstofgehalte.

| Materiaal | AISI1010/1015 |

| Maatbereik | 0,8 mm-50,8 mm |

| Cijfer | G100-G1000 |

| Hardheid | HRC:55-65 |

Productomschrijving

Functies:

Zijn magnetisch, koolstofstalen kogels hebben een oppervlaktelaag (oppervlakteverharding), terwijl het binnenste deel van de kogel zacht blijft. De metallografische structuur is ferriet, vaak verpakt met olie. Meestal worden ze galvanisch verzinkt wanneer ze buiten het oppervlak zijn, en kunnen ze worden geplateerd met zink, goud, nikkel, chroom, enzovoort. Ze hebben een sterke anti-slijtagefunctie. Vergelijking: de slijtvastheid en hardheid zijn minder goed dan die van een stalen kogel (de HRC van een GCr15 stalen kogel is 60-66): de levensduur is dus relatief korter.

Sollicitatie:

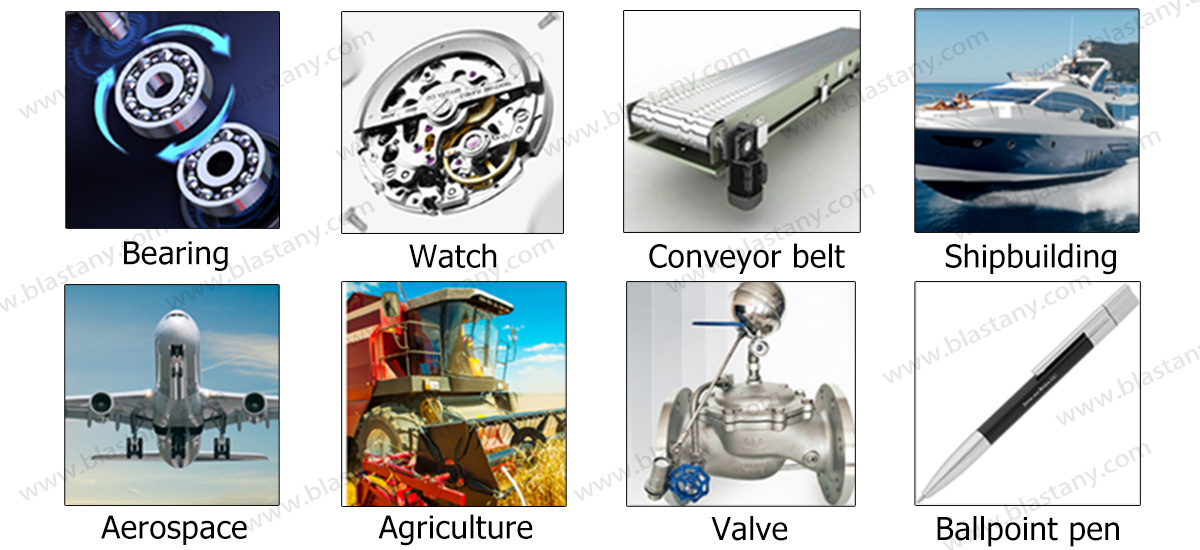

1010/1015 koolstofstalen kogel is een gewone stalen kogel, heeft een lage prijs, hoge precisie en is breed inzetbaar. Hij wordt gebruikt in fietsen, lagers, kettingwielen, handwerk, planken, veelzijdige kogels, tassen en kleine hardware. Hij kan ook worden gebruikt voor het wrijven van andere materialen. Wielen, ladekasten, sloten, smeer- en vetpotten, schaatsen, ladegeleiders en rollagers voor ramen, speelgoed, transportbanden en rollenbanen, en voor het afwerken van trommels.

| SOORT MATERIAAL | C | Si | Mn | P (MAX.) | S (MAX.) |

| AISI 1010 (C10) | 0,08-0,13 | 0,10-0,35 | 0,30-0,60 | 0,04 | 0,05 |

| AISI 1015 (C15) | 0,12-0,18 | 0,10-0,35 | 0,30-0,60 | 0,04 | 0,05 |

Kogel van hoog koolstofstaal

| Materiaal | AISI1085 |

| Maatbereik | 2 mm-25,4 mm |

| Cijfer | G100-G1000 |

| Hardheid | HRC 50-60 |

Productomschrijving

Functies:

AISI1070/1080 koolstofstalen kogels en kogels van hoog koolstofstaal hebben opmerkelijke voordelen wat betreft de hardheidsindex, die ongeveer 60/62 HRC bedraagt, en bieden een hogere slijtage- en belastingsweerstand vergeleken met gewone geharde stalen kogels met een laag koolstofgehalte.

(1)Kerngehard

(2)Lage weerstand tegen corrosieve aantasting

(3)Hogere belasting en langere levensduur dan kogels van koolstofarm staal

Sollicitatie:

Fietsaccessoires, meubelkogellagers, geleiders, transportbanden, zwaarlastwielen, kogellagers. Lagers met lage precisie, fiets- en auto-onderdelen, roerwerken, schaatsen, polijst- en freesmachines. Lagers met lage precisie.

| SOORT MATERIAAL | C | Si | Mn | P (MAX.) | S (MAX.) |

| AISI 1070 (C70) | 0,65-0,70 | 0,10-0,30 | 0,60-0,90 | 0,04 | 0,05 |

| AISI-norm 1085 (C85) | 0,80-0,94 | 0,10-0,30 | 0,70-1,00 | 0,04 | 0,05 |

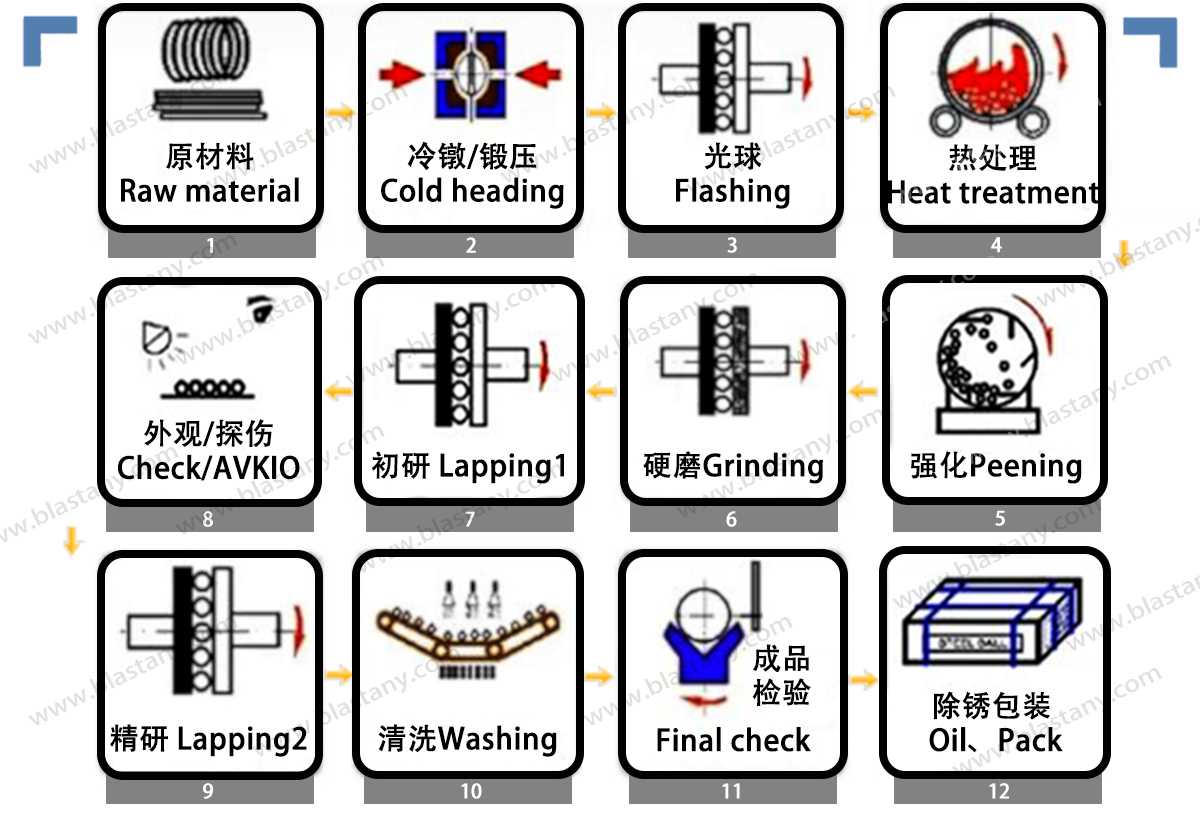

Productieproces

Het productieproces van precisiebalproducten

1. Wettelijk materiaal

In de beginfase bestaat een bal uit draad of staaf. Kwaliteitscontrole vindt plaats via een metallurgische test om te garanderen dat de materiaalsamenstelling binnen acceptabele grenzen ligt.

2. Kop

Nadat de grondstof is gecontroleerd, wordt deze door een hogesnelheidskop gevoerd. Dit vormt zeer ruwe ballen.

3. Knipperen

Het flitsproces maakt de kopballen schoon, zodat ze er glad uitzien.

4. Warmtebehandeling

Een proces met extreem hoge temperaturen waarbij de geflitste ballen in een industriële oven worden geplaatst. Hierdoor wordt de bal hard.

5. Slijpen

De bal wordt geslepen tot ongeveer de diameter van de uiteindelijke balgrootte.

6.Lappen

Het polijsten van de bal brengt hem tot de gewenste eindafmeting. Dit is het laatste vormproces en zorgt ervoor dat de bal binnen de toleranties van de helling komt.

7. Eindinspectie

Vervolgens wordt de bal nauwkeurig opgemeten en geïnspecteerd door de kwaliteitscontrole om de hoogste kwaliteit te garanderen.

Productcategorieën